坯體裂紋問題在加氣塊設(shè)備制品中的出現(xiàn)率是比較高的一種現(xiàn)象,,主要問題就是出現(xiàn)在原材料,、切割部分以及蒸養(yǎng)部分,。以下我們就來具體分析以下情況以及解決方法

坯體裂紋大體有:(表面龜裂,,橫向貫穿裂,,邊部裂紋)

一,、表面龜裂出現(xiàn)此裂紋,,發(fā)生在坯體發(fā)氣結(jié)束后,,在坯體表面出現(xiàn)不規(guī)則的細(xì)裂紋,,有的深入坯體10多Cm,,可造成砌快部分損壞,主要是石灰過火成分較多,,或與原有石灰的消解溫度及有效CaO含量明顯變化,,也有因石灰存放過久,發(fā)熱量偏低,,增加了石灰用量所造成,。

二丶橫向貫穿此裂紋大都是料槳發(fā)氣與稠化不均所造成當(dāng)料槳溫度高,,稠化快,鋁粉發(fā)氣后期的氣體和溫度上升,,使已稠化的坯體產(chǎn)生弧形裂紋料槳發(fā)氣過早,,再進(jìn)入模框里,,則出現(xiàn)氣孔不均勻的弧型層裂紋在靜停養(yǎng)護(hù)過程中,,如有碰撞、晃動(dòng)一或振動(dòng)也會(huì)出現(xiàn)裂紋發(fā)現(xiàn)這類情況,,必須調(diào)整工藝配方和保證平穩(wěn)的機(jī)械運(yùn)行進(jìn)行解決切割時(shí)出現(xiàn)的貫穿裂紋,,此裂紋有多種情況一是靜停坯體由澆注底板變形而造成,再有就是坯體強(qiáng)度不均勻,,還有水平切割沉陷,造成坯體裂紋甚至斷裂因此,,切割時(shí)的裂紋,,既有設(shè)備的平整度,平穩(wěn)度,,又有工藝控制方面的原因必須對(duì)設(shè)備和工藝配方進(jìn)行調(diào)整,,方可達(dá)到處理效果。

三,、邊部裂紋坯體邊部裂紋,,在蒸壓養(yǎng)護(hù)過程,坯體由初凝轉(zhuǎn)化為終凝成品,,其中釜內(nèi)溫度通常在190度左在,,高壓1.25Mpa左右進(jìn)行養(yǎng)護(hù)當(dāng)升溫、降溫未按照蒸壓養(yǎng)護(hù)工藝,,坯體內(nèi)部將發(fā)生較大的內(nèi)應(yīng)力并開裂其裂紋多發(fā)生在坯體四周或四個(gè)邊角部位,,一般垂直于底板,如鋁粉攪拌不均,,坯體上,、下部氣孔部分差異明顯,也時(shí)常出現(xiàn)下部弧形裂紋,。

加氣塊設(shè)備坯體發(fā)生之上裂痕的緣由大多與發(fā)氣沒有夠勻稱酣暢相關(guān),。當(dāng)料漿量度高,稠化快時(shí),,鋁粉發(fā)氣前期的氣體和量度下降,,能夠使曾經(jīng)稠化的年初坯體發(fā)生程度層裂。當(dāng)料漿發(fā)氣早,,邊浸度沒有均的弧形分層,,正在坯體軟化進(jìn)程中,,該署分層的界面處就簡(jiǎn)單發(fā)生裂痕。

在生產(chǎn)粉煤灰蒸壓加氣混凝土?xí)r,,將制備好的料漿注人模具中移動(dòng)至初養(yǎng)室靜置硬化形成坯體,。當(dāng)進(jìn)行水平切割時(shí),坯體切割至1/3時(shí),,坯體就產(chǎn)生裂紋,,進(jìn)入直切系統(tǒng),抬升時(shí),,裂紋增多增大,。

★開裂原因分析:

1 生石灰的細(xì)度

石灰是生產(chǎn)蒸壓加氣混凝土的主要鈣質(zhì)材料,其主要作用是提供有效氧化鈣,,使之在水熱條件下與粉煤灰中的SiO2,、A12O3作用,生成水化硅酸鈣和水化鋁酸鈣,,從而使制品獲得強(qiáng)度,。

石灰要保持一定的細(xì)度,促進(jìn)其硅質(zhì)材料的表面反應(yīng),,生成更多的水化產(chǎn)物;更重要的是減少石灰消化過程中的體積膨脹,,避免坯體開裂。反之若細(xì)度過大,,會(huì)加速石灰的快速消化,,引起料漿的不穩(wěn)定。同時(shí)增加動(dòng)力消耗及生產(chǎn)成本,。

2 生石灰的消化性能

生石灰檢測(cè):消化溫度101℃,、消化時(shí)間6.40 min、有效CaO 81.15%,、MgO 8.5%,,稠化稍差。

3 石灰中的MgO含量

石灰中的MgO因過燒而消化極慢,,往往在坯體硬化之后才開始消化,,發(fā)生體積膨脹開裂。還會(huì)造成制品返霜,。

4 石灰用量偏高或料漿初始溫度偏高

石灰用量偏高時(shí),,切割時(shí)出現(xiàn)裂紋是坯體溫度過高,切割增加了坯體散熱面積,,大量的散熱必然使坯體內(nèi)部產(chǎn)生應(yīng)力,,當(dāng)坯體的強(qiáng)度不能抵擋熱應(yīng)變時(shí),就產(chǎn)生裂紋,,其裂紋產(chǎn)生的方向總是垂直坯體的最長(zhǎng)方向,,也就是在切割后坯體的高度方向,,一般為60cm左右。

5 粉煤灰細(xì)度的影響

適當(dāng)提高細(xì)度可以提高強(qiáng)度,,收縮值增加不大;但磨得過細(xì)(4900孔/c㎡,,篩余6.2%),則強(qiáng)度增加很少,,而干燥收縮值和自然收縮值均猛增一倍以上,,造成坯體開裂。

6 水料比過大或過小造成裂紋

水料比過大,,坯體成型的后期因水分大量蒸發(fā),,易造成坯體收縮而引起的裂紋較細(xì),其破壞深度較淺,。另外,,水料比過大而硅質(zhì)材料較粗時(shí),容易使固體物料快速沉降,,引起坯體密度上下偏差過大,,會(huì)因坯體的上下壓力偏差大造成水平裂紋,并使制品斷裂,。

水料比過小,則會(huì)因石灰消化時(shí)缺少必要的水分使坯體失去流動(dòng)性而表面發(fā)生龜裂,。

7 托板,、模具、直切系統(tǒng)四腳抬升等變形導(dǎo)致坯體開裂,、機(jī)械振動(dòng)開裂

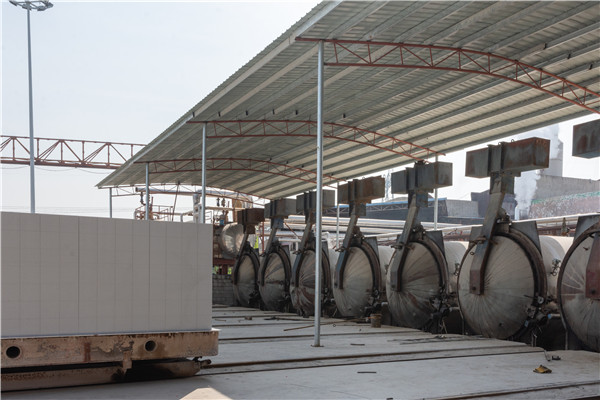

加氣混凝土坯體脫模后,,經(jīng)過翻轉(zhuǎn)、移動(dòng),、水平切割,,四腳抬升垂直切割等工序才能完成規(guī)定尺寸的切割,托板在自身重量以及砌塊坯體荷載的雙重作用下產(chǎn)生扭曲變形,,此時(shí)坯體內(nèi)部受到托板扭曲變形產(chǎn)生的擠壓或拉伸力的作用下發(fā)生縱裂,。

嚴(yán)重的是,液壓抬升四腳變形,,不水平,,當(dāng)抬升坯體進(jìn)行直切時(shí),裂紋增大,、增多,。

托板在承載坯體運(yùn)輸過程中,伴隨機(jī)械振動(dòng)產(chǎn)生裂紋,。

8 靜停室設(shè)計(jì)不合理,,達(dá)不到稠化溫度要求

有的生產(chǎn)企業(yè)在設(shè)置靜停室時(shí),,為節(jié)省投資,靜停室簡(jiǎn)陋,,達(dá)不到工藝要求,,特別是在冬季,靜停室溫度達(dá)不到料漿稠化要求,,加之模具又是冷的,,當(dāng)料漿注入模具中,模具四壁散熱快,,導(dǎo)致料漿的溫度由中心向四周逐漸降低,,料漿中部發(fā)氣,稠化速度往往偏高,,四周發(fā)氣,,稠化速度略慢,模箱內(nèi)中部便早早形成了“硬核”結(jié)構(gòu),,導(dǎo)致坯體翻轉(zhuǎn)脫模時(shí)不可避免地出現(xiàn)不對(duì)稱變形開裂,,更為嚴(yán)重的時(shí)候,切割時(shí)還會(huì)斷鋼絲,。

★解決方法

a.嚴(yán)格控制石灰的細(xì)度在4 900孔/c㎡篩的篩余15%為宜,。

b.用三乙醇胺打“點(diǎn)滴”方式,即在磨頭倉下的喂料器出料口前端設(shè)一自流滴管滴加三乙醇胺為助磨劑,,可以提高石灰細(xì)度,,促進(jìn)坯體內(nèi)水化反應(yīng)速度,是坯體硬化加快,,初養(yǎng)時(shí)間縮短,。

還可以解決“糊磨”、“包球”現(xiàn)象,,而且生產(chǎn)的蒸壓加氣混凝土制品外觀均勻,,無任何生石灰凝聚的斑點(diǎn)。

c.當(dāng)無法獲得中速灰時(shí),,采用“噴霧助磨”,。用少量水成霧狀噴入石灰磨中以改良粉磨過程,少量水能使部分石灰消解,,減少快速灰在澆注時(shí)釋放出的消化熱,,延緩消化速度,所以“噴霧助磨”是對(duì)快速灰改性的有效措施之一,。

d.適當(dāng)增加石膏摻入量至5%(正常時(shí)3%)石膏作為蒸壓加氣混凝土生產(chǎn)的調(diào)節(jié)劑有如下作用:(一)摻加鋁粉的放氣反應(yīng);(二)阻止水泥鋁酸鹽的快速凝結(jié);(三)抑制石灰的消化,,使其消化時(shí)間延長(zhǎng),并降低最終消化溫度;(四)提高坯體及空翻制品的強(qiáng)度,改善收縮性能,。

例如:不摻入石膏時(shí),,消化時(shí)間為4 min;摻入量只占石灰用量的5%時(shí),消化時(shí)間即延長(zhǎng)到20 min,,消化溫度則由95 ℃降至78 ℃,。

e.嚴(yán)格控制氧化鎂含量7%以下。

f.適當(dāng)減少石灰用量和適當(dāng)降低料漿初始溫度,。

g.適當(dāng)調(diào)整水料比,。

h.嚴(yán)格控制粉煤灰的細(xì)度。粉煤灰的細(xì)度必須適當(dāng)控制在4 900孔/c㎡篩余28.3%即可;若在4 900孔/c㎡篩余6.2%即可,,不必經(jīng)過濕磨調(diào)漿,。料漿細(xì)度一般要求達(dá)到2 800 c㎡/g~3200 c㎡/g即可。

i.吊運(yùn)翻轉(zhuǎn),,切割,、托板、模具,、運(yùn)輸?shù)仍O(shè)備的精準(zhǔn)性,。

蒸壓加氣混凝土坯體質(zhì)量大而強(qiáng)度小,脆弱易裂,,所以必須安裝使用有實(shí)力的設(shè)備廠家提供的調(diào)運(yùn)翻轉(zhuǎn),、切割、托板,、模具,、運(yùn)輸?shù)仍O(shè)備及設(shè)施,確保臺(tái)面及相關(guān)部件最大限度的平整,,精確,平穩(wěn)的翻轉(zhuǎn),,平穩(wěn)升降,、運(yùn)輸,均不得對(duì)坯體產(chǎn)生沖擊,、振動(dòng),。這些設(shè)備要盡可能簡(jiǎn)單緊湊便于修理、操作,、安全,、可靠、耐用,。

j.改造靜停室,。改造靜停室,使之溫度達(dá)到稠化工藝要求夏季溫度在

25 ℃左右,,冬季35 ℃左右,。模箱,、模板要有保溫措施。

客服1

客服1